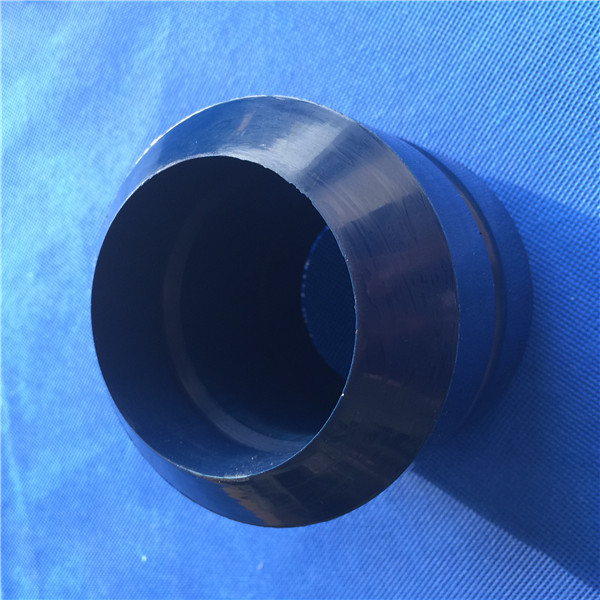

模压成型

在模具型腔内对橡胶原材料进行加压和加热,直到橡胶原材料充满整个型腔,这种制作方法是成本最低也最广泛的,适用于各种不同类型的橡胶。

优点:

(1)原料的损失小,不会造成过多的损失(通常为制品质量的2%~5%)。

(2)制品的内应力很低,且翘曲变形也很小,机械性能较稳定。

(3)模腔的磨损很小,模具的维护费用较低。

(4)成型设备的造价较低,其模具结构较简单,制造费用通常比注塑模具或传递成型模具的低。

(5)可成型较大型平板状制品。模压所能成型的制品的尺寸仅由已有的模压机的合模力与模板尺寸所决定。

(6)制品的收缩率小且重复性较好。

(7)可在一给定的模板上放置模腔数量较多的模具,生产率高。

(9)可以适应自动加料与自动取出制品。

(10)生产效率高,便于实现专业化和自动化生产。

(11)产品尺寸精度高,重复性好。

(12)表面光洁,无需二次修饰。

(13)能一次成型结构复杂的制品。

(14)批量生产,价格相对低廉

主要缺点:

(1)整个制作工艺中的成型周期较长,效率低,对工作人员有着较大的体力消耗。

(2)不适合对存在凹陷、侧面斜度或小孔等的复杂制品采用模压成型。

(3)在制作工艺中,要想完全充模存在一定的难度,有一定的技术需求。

(4)在固化阶段结束后,不同的制品有着不同的刚度,对产品性能有所影响。

(5)对有很高尺寸精度要求的制品(尤其对多型腔模具),该工艺有所手短。

(6)最后制品的飞边较厚,而去除飞边的工作量大。

(7)模压成型的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材 料制品。

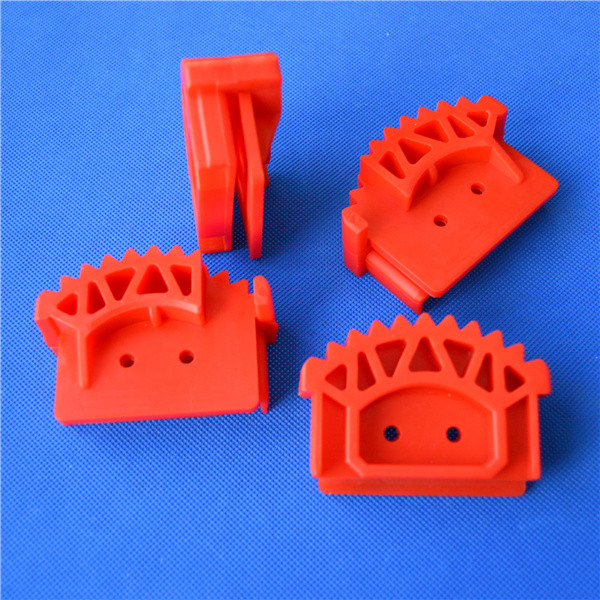

注塑成型

它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

相比于模压成型,注塑成型有以下几个优点:

- 简化工艺,减少操作人员数量;

- 降低能耗约10%;

- 提高生产效率4~7倍;

- 提高制品的均匀性、稳定性、尺寸精确性和合格率;

- 减少飞边,节省胶料;

- 操作方便,劳动强度低,机械化和自动化程度高。因此,近年来,注射成型技术越来越受到重要关注,并在橡胶制品生产中得到了迅猛发展。

传递成型

传递成型的工艺过程传递成型主要分为三个阶段:

1)准备阶段。将塑料粉称好质量后,首先倒入加料室内加热到可塑状态。

2)施压阶段。压料柱在液压机上工作台向下移动时,进入加料室对熔融塑料施压,通过模具的浇注系统以高速射入模腔,并经一定时间的保压保温,硬化成型。

3)卸料阶段。开模后,利用专用卸料机构顶出塑件,并清理模腔及加料室和浇道,准备下一行程挤压。

传递成型的塑件收缩率要比压缩成型大,收缩方向也较明显。但是产品出来基本上无飞边,尺寸精度较高,特别是高度方向上尺寸精度高,比较适用于结构较复杂的零件。

液态注射成型

这种技术一般主要是用于制作液态硅橡胶件,使用广泛。硅橡胶以其优良的耐热性、耐候性、电气绝缘性而成为广泛使用的特种橡胶。液体硅橡胶(LsR)一般采用双组份包装,硫化前具有一定流动性,易于输送,可用液体注射成型设备进行成型。通常的硫化方式有室温硫化和升温加速硫化。同传统的热硫化成型工艺相比,具有省时节能,免除后处理工艺,产品成品率高,综合成本低等优点。

液体硅橡胶产品应用领域:

- 按键触点材料:如手机、计算机键盘、遥控器按键。

- 电力电气:主要用于高耐压等级的硅橡胶绝缘制品,如氧化锌避雷器外套、合成绝缘子、互感器外套等。

- 电线电缆:主要用于电线电缆的户内外终端接头,T形接头,穿墙套管,以及应力锥等。

- 其它:如模具材料、复印机胶辊、奶嘴、潜水游泳面罩、汽车用硅橡胶制件。

English

English  简体中文

简体中文